Im Zuge des stetig wachsenden Wettbewerbsdrucks müssen Unternehmen der Chemieverarbeitung ihre Produktion immer flexibler gestalten. Dabei geht es sowohl um eine optimale Planung als auch eine effiziente Produktion. Neben einem modernen Manufacturing Execution System (MES) kann Künstliche Intelligenz (KI) dabei ein nützliches Werkzeug sein. Die innovativen Lösungen von MPDV bringen beides zusammen: praxiserprobte Anwendungen und moderne Technologie. Ein Sprichwort sagt sinngemäß: „Gut geplant ist halb gewonnen.“ Übertragen auf die Chemiebranche bedeutet dies, dass eine gute Feinplanung die beste Voraussetzung für eine effiziente Produktion ist. Betrachten wir also zunächst, wie Künstliche Intelligenz die Produktionsplanung unterstützen kann, und werfen dann noch einen Blick auf weitere Anwendungsgebiete für KI.

Kurz ausgeholt: Die Komplexität einer Produktionsplanung ist seit jeher enorm. Soll ein Planer 500 Prozessschritte einplanen, so stehen ihm 10 hoch 1000 Möglichkeiten zur Verfügung, die Prozessschritte in eine Reihenfolge zu bringen. Das sind mehr Anordnungsmöglichkeiten, als es Atome schätzungsweise im gesamten Universum gibt. Weitere Faktoren, welche die Produktion beeinflussen, sind beispielsweise Reinigungen, Sekundärressourcen und andere Hilfsmittel sowie das Personal. Hier müssen entsprechende Restriktionen für eine optimale Auslastung ebenfalls berücksichtigt werden.

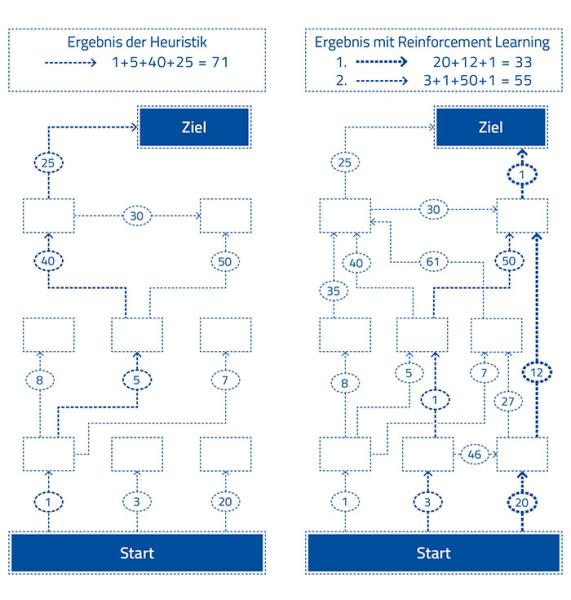

Bereits heute bieten Manufacturing Execution Systeme (MES) Funktionen zur automatischen Planung von Produktionsaufträgen an. Auf Basis von Heuristiken kann eine automatische Zuweisung von Aufträgen und deren Prozessschritte auf die Maschinen und Anlagen erfolgen. Heuristiken haben das Ziel, mit begrenztem Wissen und wenig Zeit ein praktikables Ergebnis zu erzielen. Aufgrund der in der Vergangenheit verfügbaren Rechnerleistungen war die heuristische Planung lange Zeit die beste mathematische Herangehensweise, die für die automatische Planung einsetzbar war. Die Heuristik setzt dabei im Wesentlichen auf eine Schritt-für-Schritt-Planung. Demnach wird ein Prozessschritt nach dem anderen gemäß feststehenden Vorgaben bestmöglich eingeplant. Hierbei wird nur bedingt berücksichtigt, welche Prozessschritte noch einzuplanen sind und wie sich die Planungsaktion des aktuellen Prozessschritts auf zukünftige Prozessschritte auswirkt. Auch werden bereits getroffene Planungsentscheidungen nur unter bestimmten Bedingungen hinterfragt oder rückgängig gemacht. Das resultierende Planungsergebnis kennzeichnet sich oftmals durch hohe Rüstaufwände, lange Durchlaufzeiten und daraus resultierend unsichere Terminvorhersagen.

In der heutigen Zeit sind jedoch deutlich leistungsfähigere Computersysteme verfügbar als früher. Mit ihnen können signifikant größere Datenmengen verarbeitet und immer bessere Algorithmen entwickelt werden. Mit der technologischen Weiterentwicklung kann nun ein entscheidender Schritt in Richtung optimale Produktionsplanung gemacht werden.

Durch die Integration von KI in die Produktions-IT kann eine Automatisierung von intelligentem Verhalten umgesetzt werden. Im Advanced Planning and Scheduling System (APS) FEDRA von MPDV ermöglicht Reinforcement Learning als Vertreter der Künstlichen Intelligenz eine ganzheitliche Planung der Produktion. Im Gegensatz zum schrittweisen Vorgehen der Heuristik, werden mittels Reinforcement Learning zahlreiche Entscheidungsmöglichkeiten geprüft, bevor eine endgültige Planungsentscheidung getroffen wird. Der Algorithmus lernt mit jeder getroffenen Entscheidung, bewertet diese und setzt dieses Wissen bei zukünftigen Planungen ein. Dabei hinterfragt der Algorithmus getroffene Entscheidungen und prüft nicht automatisch alle Möglichkeiten, sondern nur die mit den besten Ergebnissen. Mit jeder Entscheidung sammelt das System also neue Informationen über die vorhandenen Daten, was Schritt für Schritt die Qualität der Planungsentscheidung weiter verbessert. Letztendlich geht Reinforcement Learning den global gesehen optimalen Weg – im Gegensatz zum erstbesten Weg, den die Heuristik einschlagen würde.

Dieses Vorgehen einer intelligenten Produktionsplanung birgt enorme Potenziale. Alle ausschlaggebenden Faktoren wie Aufträge, Anlagen, Transportwege, Rüstzeiten und Reinigungen, begrenzte Ressourcen sowie Personalverfügbarkeiten, etc. werden bereits bei der Entscheidungsfindung berücksichtigt und führen zu einer globalen Optimierung. Auf diese Weise werden Rüstzeiten minimiert, Durchlaufzeiten gekürzt und Termintreue erhöht. Im APS FEDRA von MPDV kann der Anwender zudem selbst modellieren, welche planungsrelevanten Faktoren von der Künstlichen Intelligenz berücksichtigt werden sollen und in welchem Maße. Das Ergebnis kann sich sehen lassen: In einem realen Auftragsszenario kann die KI-basierte Planung deutlich mehr Lücken schließen und so die Gesamtbearbeitungszeit signifikant verkürzen.

Die Methoden der Künstlichen Intelligenz lassen sich allerdings auch hervorragend zur Vorhersage nutzen. Beispielsweise können Vorhersagen im Vorfeld der Produktionsplanung von Vorteil sein. In diesem Fall betrachten wir exemplarisch die Rüstzeiten. Um die wachsende Zahl der möglichen Kombinationen aus Anlage, Material, Personal und sonstigen Einflussfaktoren gerecht zu werden, kann KI die Rüstzeitvorhersage unterstützen. Dazu wird auf Basis historischer Daten aus einem MES wie HYDRA X von MPDV ein Modell erstellt, dass alle Faktoren berücksichtigt, wie etwa die Länge der Rüstzeit bezogen auf die Kombinationen aus Artikel, Rezeptur, Anlage und Hilfsmittel. Eine herkömmliche Rüstwechselmatrix kommt dabei schnell an ihre Grenzen, da es einfach zu viele mögliche Kombinationen gibt.

Der eigentliche Clou besteht jedoch in der Verwendung des erzeugten Modells und somit in der Vorhersage der Rüstzeit. Wird beispielsweise ein Prozessschritt auf einer Anlage zu einem bestimmten Zeitpunkt mit einem bestimmten Hilfsmittel eingeplant, werden diese und gegebenenfalls weitere Daten verwendet, um auf Basis des zuvor erstellten Modells die wahrscheinliche Rüstzeit vorherzusagen. Auch für neue Kombinationen können Rüstzeiten auf Basis von Ähnlichkeitserwägungen abgeschätzt werden. Die KI agiert dabei im Wesentlichen so, wie die manuelle Pflege erfolgen würde: ein Fachexperte schließt von vergleichbaren Artikeln, Anlagen etc. auf die neue Kombination. Die Prognose wird damit nicht die Genauigkeit erreichen, die bei Kenntnis aller Faktoren möglich wäre, liegt jedoch sicherlich auch nicht hinter den herkömmlichen manuellen Schätzungen zurück.

Was die Rüstzeitvorhersage mit HYDRA X im Vergleich mit der herkömmlichen Methode leisten kann, wurde auf Basis von mehreren realen Produktionsszenarien untersucht. Es zeigte sich, dass die KI-basierte Vorhersage den herkömmlichen Vorgabemechanismen deutlich überlegen ist. So entfallen unnötige Pufferzeiten. Erste Analysen zeigen, dass durch den Einsatz von KI-Systemen rund 20 Prozent neue Kapazitäten in der Produktion frei werden können.

Die Nutzung von KI in der Produktion ist ein grundlegender Schritt in die Zukunft und kann Unternehmen der chemischen Industrie den entscheidenden Wettbewerbsvorteil bieten. Mit Hilfe von Produktions-IT kann dieser enorme Vorteil genutzt werden und Unternehmen dabei helfen, ihr Ziel von Industrie 4.0 und der Smart Factory zu erreichen. Die innovativen Lösungen von MPDV bringen genau das zusammen: zielgerichtete Anwendungen und moderne Technologien.