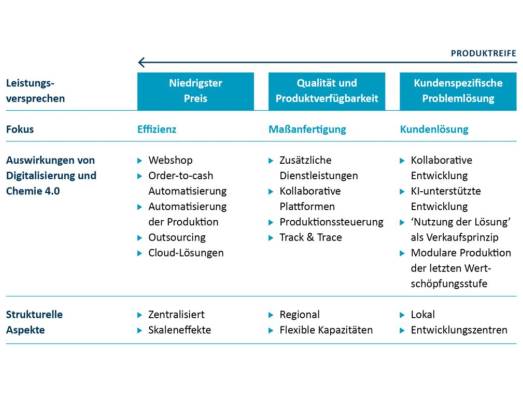

Ob ein Chemieunternehmen auch in der Zukunft Erfolg hat oder aufgrund zu hoher Kosten und selbstgeschaffener Komplexität dem Wettbewerb hinterherhinkt, entscheidet das Betriebsmodell. Eine aktuelle Studie des Beratungsspezialisten Camelot Management Consultants zeigt, dass Digitalisierung und Modularisierung zukünftig zu einer ausgeprägteren Differenzierung der Operating-Modelle von Chemiegeschäften führen werden. Das Operating-Modell umfasst die Produktions- und Distributionsnetzwerke, Vertriebskanäle sowie die Werteflüsse über die Gesellschaftsstruktur.

In einem geschäftsübergreifenden Supply Chain Excellence Center wird die Kompetenz für neue Technologien vorgehalten, wie z.B. Demand-Driven Planning oder die Anwendung von künstlicher Intelligenz in Planung und Produktionssteuerung. Das Excellence Center ist auch die Schnittstelle zur Logistik, in der einschneidende Veränderungen stattfinden. Transportdisposition und Lagerwirtschaft werden an einen Logistikpartner vergeben, der aufgrund der Skaleneffekte Investitionen in digitale Lösungen besser stemmen kann.

Bei Auftragsabwicklung und Logistik sind die separierten Geschäfte weiterhin verzahnt, sie nutzen beispielsweise den gleichen Web-Shop und die gleiche Logistik-Infrastruktur. Allerdings stehen dem Kunden im „Kundenlösungs“-Geschäftsmodell Vertriebsmitarbeiter und Anwendungstechniker als Berater zur Verfügung.

In der Produktion zeigen sich deutlichere Unterschiede zwischen den Operating-Modellen. Die Spezialchemie mit ihren Mehrzweckanlagen und Batch-Fertigung hat ein größeres Potential bei Effizienz und Prozessgüte der Produktion als etwa bereits hochautomatisierte Konti-Anlagen. Die konsequente Umsetzung der unterschiedlichen Operating-Modelle ist daher entscheidend für die Wettbewerbsfähigkeit. Für das commoditisierte Geschäft wird eine weitere Konsolidierung auf wenige oder sogar nur eine zentrale Produktionsstätte in Europa erfolgen. Die bestehenden Ansätze zur Automatisierung und umfassenden Inprozess-Kontrolle werden fortgeführt, soweit dies (etwa bei Altanlagen) wirtschaftlich ist. Dies führt zu einer Standardisierung der Produktqualität und einer deutlichen Steigerung der Anlageneffektivität und Ausbeute. Neben der Kostensenkung liegt ein weiterer Fokus auf der Integration von PLT-, MES- und ERP-Systemen, damit die Automatisierung von Vertrieb, Auftragsabwicklung und Produktion durchgehend ist.

In den „Maßanfertigungs“-Modellen kommt der Einsatz künstlicher Intelligenz hinzu, der zusammen mit Automatisierung und Inprozess-Kontrolle einen Quantensprung in der Produktion kundenspezifischer Produkte zielgenau und in kleinen Losen ermöglicht. Das Abmischen aus unterschiedlichen Ansätzen und damit verbundene Kampagnengrößen werden dann nicht mehr notwendig sein. Verbunden mit „Downscaling“ und Regionalisierung der Reaktoren für die letzten Produktionsschritte – im Rahmen der Investitionsmöglichkeiten - können die Marktführer hier eine hohe Flexibilität und minimale Bestände realisieren.

Das Modell für die kundenspezifischen Lösungen geht noch weiter. Bei Neuinvestitionen oder in neuen Märkten setzt es auf dezentrale, standardisierte und damit „modulare“ Kleinproduktionen. Wo immer möglich, werden Produktionsmodule räumlich näher an den Kunden rücken, etwa beim Abmischen oder Dispergieren oder für die Gewinnung von Prozesschemikalien aus Rückständen der Folgeproduktion. Mit zunehmender Entwicklung standardisierter Module werden sich auch komplexere Fertigungsschritte dezentral realisieren lassen. Eine wesentliche Voraussetzung ist, neben der Standardisierung der verfahrenstechnischen Komponenten, die Entwicklung von innovativen Steuerungskonzepten, die ein einfaches Kombinieren der Module mit einer übergeordneten Anlagensteuerung ermöglichen. Auch hier wird der Schlüssel in der Digitalisierung liegen.

Die Instandhaltung übernimmt der Hersteller der Anlagen oder ein von ihm zertifizierter Partner, wodurch das Chemieunternehmen Investitionen in die Digitalisierung der Instandhaltung spart. Die beschriebenen Szenarien zeigen, dass die Stellhebel der „Chemie 4.0“ eine stärkere Differenzierung der Operating-Modelle innerhalb von Chemiegeschäftsfeldern bewirken werden. Der stärkste Stellhebel für die Veränderung wird die Modularisierung der Produktion sein, wo immer sie technologisch möglich ist und das Geschäftsmodell unterstützt.

Autoren

Dr. Yorck Dietrich, Principal, Camelot Management Consultants AG

Dr. Jörg Schmid, Principal, Camelot Management Consultants AG